578

578 2024-11-18

2024-11-18注塑工厂在现代工业中扮演着关键角色,其生产的部件被广泛应用于电子、汽车、医疗等行业。尽管如此,注塑产品在制造过程中可能遭遇多种问题,如表面缺胶、裂纹等,这些缺陷不仅损害产品外观,还可能引发客户投诉。传统的尺寸缺陷检测主要依靠人工视觉检查,但这种方法效率低,易受主观影响,且难以适应大规模生产和复杂产品检测的需求。

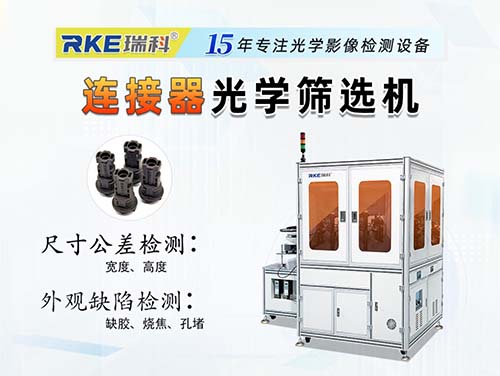

在连接器注塑过程中,常见的问题包括不饱和膜、损伤、缺胶和盖胶等,这些通过目视检测难以满足要求,且容易漏检或误检。瑞科CCD视觉检测设备,配合自研AI软件和持续升级的系统,能精确捕捉微小瑕疵,确保产品品质。

连接器视觉筛选机,配备了双机台检测,采用振动盘上料,搭载人工智能视觉检测软件,配备15个CCD工业相机。

根据客户要求,可检测产品的,宽度、高度,等关键尺寸是否符合图纸要求,以及产品的表面是否存在,缺胶、烧焦、孔堵等外观缺陷,一号机台检测完成后,再通过输送带,将产品运输至二号振动盘上料至二号机台检测,系统自动化筛选良品和不良品,分别归类至12个分选管道,检测速度100pcs/min,检测精度±0.02mm(视频备注:由于产品的特殊性,需到客户现场进行调试)

视觉检测设备的优势包括:

(一)检测速度快:视觉检测能在短时间内完成对连接器外壳表面的检测,显著提升效率。

(二)检测精度高:通过图像处理算法,设备能准确检测缺陷和尺寸偏差,提高检测准确性。

(三)操作简便:操作简单,只需将连接器放入设备并启动,即可完成检测。

(四)可靠性高:采用先进的机器视觉技术和图像处理算法,设备具有高可靠性和稳定性。

在注塑工厂的生产中,视觉检测设备的引入为胶壳接插件的外观缺陷和尺寸检测提供了高效稳定的解决方案。通过实时反馈结果并自动排除不合格品,视觉检测设备助力企业持续优化生产流程,稳步提升产品质量。随着技术的进步和成本的降低,视觉检测设备在注塑工厂的应用前景将更加光明。